BC/NW 2006, №2, (9):11.1

ОБЗОР ТЕХНОЛОГИЙ ИНТЕГРАЦИИ CAD И CAE

Аникеев Г.Е., Василец А.Н.

(г.Москва, Московский Энергетический Институт (Технический Университет), Российская Федерация)

По мнению ведущих мировых аналитиков, основными

факторами успеха в современном промышленном производстве являются: сокращение

срока выхода продукции на рынок, снижение ее себестоимости и повышение

качества. Сейчас общепризнанным фактом является невозможность изготовления

сложной наукоемкой продукции (кораблей, самолетов, различных видов

промышленного оборудования и др.) без применения современных систем

автоматизации. К числу наиболее эффективных технологий, позволяющих выполнить

эти требования, принадлежат так называемые CAD/CAM/CAE-системы (системы

автоматизированного проектирования, технологической подготовки производства и

инженерного анализа). Несмотря на широкое распространение систем CAD для проектирования и систем CAE для анализа, эти системы не так уж хорошо

интегрируются. Дело в том, что модели CAD и CAE по сути используют разные типы геометрических

моделей, и в настоящее время не существует общей унифицированной модели,

которая бы содержала в себе как информацию для проектирования, так и для

анализа.

В данной работе намечаются основные пути решения

данной проблемы, рассматриваются их достоинства и недостатки.

Термины CAD, CAM, CAE обозначают

следующее:

CAD-системы

(сomputer-aided design) — компьютерная поддержка проектирования,

предназначенная для решения конструкторских задач и оформления конструкторской

документации (более привычно они именуются системами автоматизированного

проектирования — САПР).

CAM-системы (computer-aided

manufacturing) — компьютерная поддержка

изготовления, предназначенная для проектирования обработки изделий на станках с

числовым программным управлением (ЧПУ) и выдачи программ для этих станков.

CAM-системы еще называют системами технологической подготовки производства.

САЕ-системы (computer-aided

engineering) — поддержка инженерных

расчетов представляющая собой применение обширного класса систем, каждая из

которых позволяет решать определенную расчетную задачу (группу задач), начиная

от расчетов на прочность, анализа и моделирования тепловых процессов до

расчетов гидравлических систем и машин, расчетов процессов литья. В

CAЕ-системах также используется трехмерная модель изделия. CAE-системы еще

называют системами инженерного анализа.

CAD системы, базирующиеся на трехмерной геометрии, сейчас

широко применяются при проектировании широкого спектра изделий. В то же время, инженерный анализ с использованием CAE-систем необходим при проектировании изделия. Поэтому

ключевым моментом для улучшения процесса проектирования является тесная

«бесшовная» интеграция CAD и CAE. Возможность тесной интеграции зависит от следующих

факторов: масштаба, границ и целей CAE-анализа;

природы и качественных характеристик CAD-модели;

степени детализации, требуемой для CAE.

Существуют четыре основных подхода к интеграции CAD и CAE:

1) CAD-ориентированый;

2) CAE-ориентированный;

3) CAD/CAE-ориентированный;

4) Использование технологии управления информацией об

изделии на протяжении его жизненного цикла (Product Lifecycle Management, PLM).

Рассмотрим

более подробно каждый из этих подходов.

CAD-ориентированый подход

В CAD-ориентированном

подходе, рассматривается проектирование, основанное на CAD-системе и интерактивный анализ, который проводится с

целью улучшения проектируемого изделия. Данная методика уже получила широкое

распространение. Практически во всех современных CAD-системах предусмотрены дополнительные модули анализа

и имитации, тесно интегрированные с системой моделирования. Эти модули

позволяют решать задачи кинематического моделирования, анализа методом конечных

элементов (МКЭ), генерации сетки и последующей обработки непосредственно в

системе моделирования. Например, система Pro/Engineer фирмы PTC включает в себя модули Pro/Mechanica, выполняющие структурный, вибрационный, температурный

и двигательный анализ. Pro/Mesh и Pro/FEMPOST – это

пре- и постпроцессоры анализа по МКЭ соответственно [4]. Таким образом МКЭ становится наиболее популярным

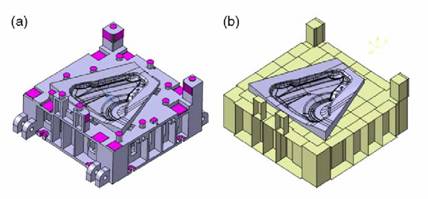

методом для анализа. К сожалению, часто модели созданные в CAD непригодны для МКЭ. Как показано на рис. 1 для МКЭ в

большинстве случаев требуется некая абстрактная модель, в то время как CAD-система обеспечивает создание детализированной твердотельной

модели.

Рисунок 1. Геометрические модели: (a) детализированная CAD-модель; (b) абстрактная модель CAE.

Следовательно,

как показано на рис.2, для получения МКЭ-специфичной модели необходим процесс

преобразования, который удаляет некоторые элементы, и даже изменяет размеры

исходной модели. Удаление элементов заключается в том, что маленькие

геометрические элементы, содержащиеся в модели, игнорируются или скрываются.

Существуют специальные экспертные системы, в которые загружается CAD-модель и

они селективно скрывают геометрические элементы и их свойства, чтобы затем

получить модель для анализа. А при изменении размеров происходит некое

упрощение твердотельной модели. В результате получается, например, каркасная

модель или поверхностная.

Рисунок 2. СAD-ориентированный подход к интеграции CAD и CAE.

Процесс преобразования моделей является значительным

препятствием на пути интеграции CAD и CAE, а также довольно нетривиальной задачей, к тому же

требующей значительных временных затрат. Для решения этой проблемы существует

много разработок, в первую очередь связанных с автоматизацией процесса

преобразования одной модели в другую. Однако, возможности всех существующих в

данное время методов достаточно ограничены, и степень автоматизации процесса

преобразования моделей требует совершенствования.

Преобразование моделей зависит также от наличия тех

или иных свойств у CAD-модели. Если CAD-модель не содержит информацию о необходимых для CAE свойствах, производится определение этих свойств,

путем анализа твердотельной модели. В противном случае необходимые свойства

конвертируются в свойства CAE-модели. В

случае если свойства CAD-модели

полностью идентичны свойствам CAE-модели,

никакой конвертации не производится. Технологии, используемые в процессе

преобразования, включают в себя: проектирование на основе конструктивных

элементов геометрической модели (фичеров),

определение свойств модели, конвертация свойств, удаление некоторых элементов

модели и изменение размеров. Также здесь используется твердотельное

моделирование и самопересекающееся топологическое моделирование (NMT). Число общих ребер в

моделях должно быть чуть меньше или равно двойному количеству ребер.

Если это число более чем в два раза превосходит число ребер, тогда модель

считается самопересекающейся, в которой одно или более ребер лежит на

пересечении более чем двух граней, т.е. она имеет совпадающие ребра.

Самопересекающиеся модели позволяют строить топологию, включающую точки,

кривые, поверхности и трехмерные объекты, содержащие в себе точки, кривые или

поверхности, присоединенные или нет к внешней границе.

CAE-ориентированый подход

В CAE-ориентированном

подходе, прежде всего проводится инженерный анализ на основе абстрактной

модели, с целью определения всех параметров CAE-модели. Как показано на рис.3 модель для

проектирования получается путем добавления дополнительных элементов, а также

необходимой информации о размерах.

Рисунок 3. CAE-ориентированный подход к интеграции CAD и CAE.

Этот

подход, основанный на добавлении элементов модели и образмеривании прямо

противоположен CAD-ориентированному подходу,

который требует упрощения геометрии модели с целью приближения к модели МКЭ. В

случае ориентации на CAE, требуются

автоматизированные процедуры формирования твердотельных моделей на основе

абстрактных предшественников. В противном случае, конструкторам потребуется

вручную восстанавливать геометрию по проектной документации. В случае CAE-ориентированного подхода, аналогично CAD-подходу, существуют различные технологии

преобразования в зависимости от наличия и содержания свойств в CAE модели. При данном подходе используются технологии

проектирования на основе фичеров, определения свойств модели и конвертации

свойств из NMT-модели, а также добавления

элементов и размеров NMT-модели.

Добавление размеров – это технология создания твердотельных моделей из

абстрактных NMT-моделей, используемая в CAE-ориентированном подходе. Добавляется толщина для

поверхностей и производится утолщение каркасов.

CAD/CAE-ориентированый

подход

CAD- и CAE-ориентированные

подходы требуют двойных усилий по созданию и непрерывному поддержанию двух

различных моделей одного изделия.

Отсутствие автоматизированных средств трансформации из одного типа модели в

другой может привести к тому, что модель придется восстанавливать по

документации. Это является узким местом в интеграции CAD-CAE. В

дополнение, при инженерном анализе часто требуется менять степень детализации (LOD) и/или уровень абстракции (LOA) рассматриваемой модели. Как только меняются LOD и LOA, необходимо

заново проводить процесс трансформации. В качестве решения данных проблем

предлагаются варианты общего модельного пространства, а также двунаправленной

интеграции CAD-CAE [6]. В данном

случае система позволяет CAD-системе

автоматически генерировать модели для анализа, а CAE-системе автоматически модифицировать геометрию

деталей и проводить новый анализ. Процесс преобразований повторяется, пока не

будет достигнут заданный критерий.

Данный метод называется CAD/CAE-интегрированным

подходом, который обеспечивает унифицированное моделирование для «бесшовной»

интеграции CAD/CAE. На рис.4 показан поток данных при этом подходе. В

основе его лежат следующие технологии: проектирование с использованием фичеров,

NMT, многомасштабные представления.

Рисунок 4. Интегрированный подход CAD\CAE.

При

данном подходе, одновременно создаются различные типы геометрических моделей

проектирования и анализа для каждой операции моделирования фичера. Все модели

интегрируются в одну общую модель. Твердотельные модели с различными LOD легко получаются из интегрированной модели. Более

того, для каждого LOD можно получить абстрактную NMT модель с различным LOA и передать её в CAE-систему.

В случае CAD/CAE-интегрированного

подхода CAD и CAE модели

создаются одновременно и объединяются в единую NMT модель. Из объединенной модели CAD и CAE модели

получаются с помощью механизма выборки. В дополнение, этот подход поддерживает

модели CAD, CAE на различных

LOD и LOA. Поэтому

используемые здесь технологии это проектирование на основе фичеров, алгоритмы

выборки, удаления элементов и изменения размеров, многомасштабные

представления.

Использование технологии PLM

В отличие от описанных выше принципов интеграции CAD и CAE,

использование технологии управления информацией об изделии на протяжении его

жизненного цикла затрагивает не отдельные вопросы улучшения совместной работы

этих двух систем, а более глобальные задачи объединения в одно целое всех

процессов проектирования, производства, модернизации и сопровождения технически

сложных изделий.

Что же такое

PLM? Точно ответить на этот вопрос непросто, так как четкое определение

отсутствует, а формулировки главных идеологов хотя и подробны, но весьма

расплывчаты. Например, компания CIMdata, которая специализируется на анализе

рынка PLM, утверждает, что это стратегический подход к организации бизнеса,

позволяющий предприятиям с помощью интегрированного набора корпоративных систем

коллективно разрабатывать, распространять и использовать информацию об изделии, а также управлять ею на протяжении

его жизненного цикла - от проекта до утилизации [2]. Компания EDS определяет

PLM как комплексную корпоративную информационную систему, обеспечивающую

управление всеми аспектами жизненного цикла изделия, от выработки требований,

анализа рынка и разработки до производства, поставки и сервисного обслуживания

[3].

Все

определения звучат настолько красиво и неконкретно, что на первый взгляд даже

может показаться, что PLM - скорее маркетинговый лозунг, чем реальная

технология. И хотя, некоторая маркетинговая составляющая в PLM присутствует,

было бы преждевременно заявлять, что этим исчерпываются возможности данной

концепции. Ведь если абстрагироваться от эффектных формулировок и разобраться в

сути PLM, то становится ясно, что это такая же компьютерная технология, как и

многие другие, со своими задачами, преимуществами и проблемами.

Итак, обобщая выше сказанное, основная задача PLM -

это объединение отдельных участков автоматизации в едином информационном

пространстве и реализация сквозного конструкторского, технологического и

коммерческого цикла, от подготовки проекта до утилизации. Такой подход сулит

предприятиям немалые выгоды, главные из которых:

-

ускорение выпуска

новых продуктов;

-

усиление контроля

за качеством;

-

сокращение

издержек заменой физических макетов виртуальными;

-

экономия за счет

многократного использования проектных данных;

-

расширение

возможностей оптимизации изделий;

-

экономия

благодаря сокращению отходов производства;

-

снижение затрат с

помощью полной интеграции инженерного документооборота.

Но, чтобы воспользоваться преимуществами данной

концепции, необходимо преодолеть серьезные технические трудности. Основная

проблема, стоящая перед пользователями и разработчиками заключается в

необходимости объединения разнородных систем автоматизации на предприятии и

обеспечении коллективной работы персонала.

Обычно каждое подразделение выдает свою информацию и

по-своему ее обрабатывает. Так, отделы проектирования (использующие CAD), и анализа продукции (CAE) могут использовать совершенно разные спецификации и

стандарты и принимать решения независимо друг от друга. Поэтому перед

внедрением PLM должны прежде всего быть установлены корпоративные стандарты на

форматы данных. Также многие предприятия для выполнения отдельных заданий

производственного процесса используют программное обеспечение - ПО (чаще всего

САПР) разных поставщиков. Для их интеграции в рамках PLM-среды приходится

применять средства преобразования данных из одного формата в другой, что

нередко вызывает ошибки и ухудшает качество информации. Наиболее очевидный

способ избежать этого - внедрять PLM-продукты одного поставщика. Однако лишь

немногие поставщики предлагают весь набор средств PLM, да и предприятия вряд ли

захотят менять привычные САПР на новые. Единственный выход - создание открытого

формата данных. Такие попытки предпринимаются, но, к сожалению, особого

прогресса здесь не наблюдается. Организация ISO выпустила стандарт STEP

(Standard for the Exchange of Product Model Data) для описания трехмерных

CAD-моделей, но он не получил серьезной поддержки у поставщиков. Теперь идет

разработка форматов на основе метаязыка XML. Например, компания EDS предлагает

для визуализации и описания геометрии формат PLM XML [5]. Эти разработки еще

только начинают внедряться, и пока неясно, станут ли они основой для

полноценного стандарта PLM.

В заключение следует отметить, что практически все

аналитические компании, работающие на корпоративном рынке, высоко оценивают

перспективы интеграции CAD и CAE, а также объединения в одно целое всех разнородных

систем автоматизации на предприятии. Предприятия все более интересуются

технологиями интеграции и изучают их возможности для своего бизнеса. Однако в

условиях экономической нестабильности они проявляют осторожность, внимательно

анализируя предложения разработчиков и тщательно оценивая коэффициент

окупаемости инвестиций. Поэтому, по результатам проведенного выше анализа,

поставщикам ПО рекомендуется учитывать особенности реальных производственных

процессов и совершенствовать свои продукты, обеспечивая взаимодействие с

системами других игроков этого рынка.

ЛИТЕРАТУРА

1. Глинских А. Мировой рынок CAD/CAM/CAE-систем. -

Компьютер-Информ № 01 (117), 2002.

2. Гореткина Е. Что такое PLM? – PC Week, №34, 2003.

3. Зыков О. Промышленная автоматизация: движение от САПР

к PLM. IT News, №05, 2005.

4. Ли К. Основы САПР (CAD/CAM/CAE). – СПб.: Питер, 2004.

5. Середа С. CAD/CAM/CAE: от разрозненных аббревиатур к

одной составной. - CNews Analytics, 2005.

Lee Sang Hun. A CAD-CAE integration approach using feature based

multi-resolution and multi-abstraction modeling techniques. – Computer Aided

Design №37, 2005 - с.941-955